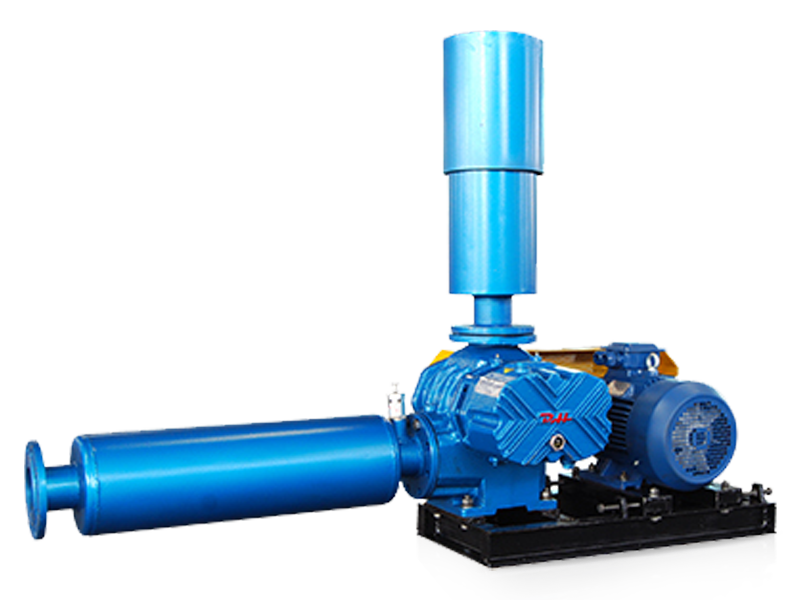

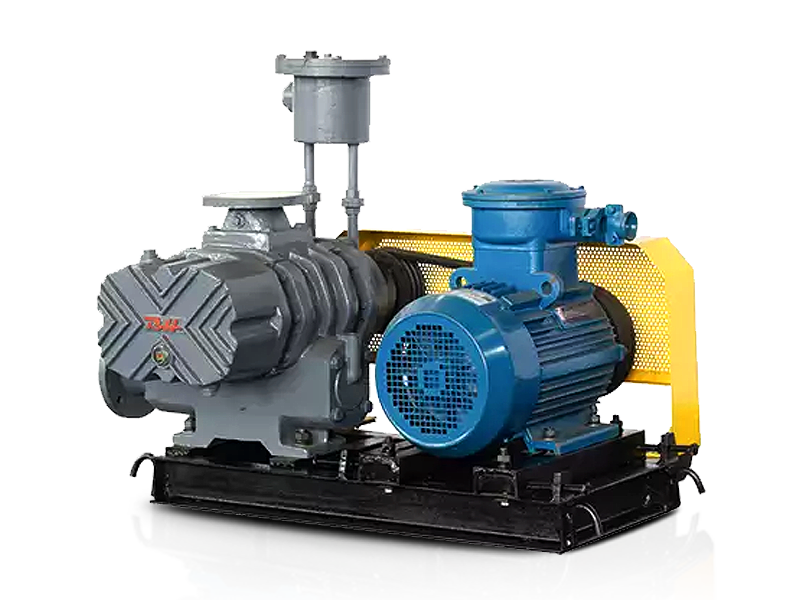

Dans le domaine des applications industrielles modernes, garantir la longévité et la fiabilité des équipements critiques est primordial. Turbo-soufflante à suspension pneumatique , réputés pour leur efficacité et leur polyvalence, sont devenus des composants indispensables dans diverses industries, notamment le traitement de l'eau, les produits biopharmaceutiques et pétrochimiques. Cet article examine les facteurs qui influencent la stabilité et les performances de ces machines avancées sur des périodes prolongées.

L'essence de l'ingénierie de précision

La base des performances durables d’un turbosoufflante à suspension pneumatique réside dans son ingénierie de précision. Ces machines tirent parti des innovations aérodynamiques et mécaniques pour minimiser la friction et l'usure, ce qui se traduit par une consommation d'énergie réduite et une durée de vie opérationnelle prolongée. Les conceptions de pointe, telles que les moteurs à entraînement direct à grande vitesse et les systèmes de roulements magnétiques, éliminent le besoin de lubrification conventionnelle, atténuant ainsi le risque de contamination et de défaillance mécanique.

Entretien de routine : le pilier de la longévité

Des protocoles de maintenance cohérents ne sont pas négociables pour maintenir des performances optimales. Des inspections périodiques, notamment l'évaluation de l'état des roulements, de l'alignement du rotor et des systèmes de contrôle électronique, peuvent prévenir les problèmes potentiels. La mise en œuvre de stratégies de maintenance prédictive, soutenues par des outils de surveillance compatibles IoT, permet des diagnostics en temps réel et des interventions rapides. De telles mesures garantissent que des inefficacités mineures ne se transforment pas en perturbations coûteuses.

Considérations environnementales

Les conditions ambiantes jouent un rôle crucial dans la détermination de l’efficacité opérationnelle des turbosoufflantes à suspension pneumatique. Des facteurs tels que la température, l’humidité et les particules peuvent influencer les mesures de performances. L'installation de systèmes de filtration avancés et de contrôles environnementaux permet d'atténuer les effets néfastes de ces variables. De plus, l'adoption de matériaux résistants à la corrosion, tels que les nuances d'acier inoxydable SS316 ou SS431, renforce l'équipement contre les environnements difficiles, améliorant ainsi sa durabilité.

Le rôle des matériaux de pointe

La sélection de matériaux de qualité supérieure est la pierre angulaire de la fiabilité. Les variantes en acier inoxydable comme le SS304, le SS310 et le SS321 offrent une résistance inégalée aux contraintes thermiques et chimiques, ce qui les rend idéales pour diverses applications industrielles. En employant des alliages de haute qualité, les fabricants garantissent que les composants résistent aux rigueurs d'un fonctionnement prolongé sans compromettre l'intégrité structurelle.

Personnalisation : adapter les solutions aux besoins spécifiques

La personnalisation est essentielle pour relever des défis opérationnels uniques. Les fabricants capables de fournir des solutions sur mesure basées sur des spécifications précises, telles que la taille, la capacité de charge ou des fonctionnalités spécialisées, permettent aux industries d'optimiser leurs processus. Par exemple, les pignons de formule d'assemblage et les chaînes à arc latéral sont conçus pour s'adapter à des rayons de braquage ou à des exigences de charge spécifiques, garantissant ainsi une intégration transparente avec les machines existantes.

Améliorer l’efficacité énergétique

L'efficacité énergétique est un paramètre essentiel pour la durabilité à long terme. Des conceptions aérodynamiques avancées, associées à des systèmes de contrôle optimisés, réduisent la consommation d'énergie sans sacrifier le rendement. L'intégration de mécanismes de récupération d'énergie amplifie encore l'efficacité opérationnelle, s'alignant sur les objectifs mondiaux de développement durable tout en réduisant les coûts opérationnels.

Innovation collaborative

Les partenariats stratégiques entre fabricants et instituts de recherche favorisent des progrès continus. Par exemple, les entreprises collaborant avec des centres universitaires peuvent développer des technologies de nouvelle génération qui répondent aux défis émergents. La création de pôles de coopération en R&D facilite le prototypage et le déploiement rapides de solutions innovantes, garantissant ainsi que les surpresseurs turbo à suspension pneumatique restent à la pointe de l'innovation industrielle.

La stabilité et les performances durables des turbosoufflantes à suspension pneumatique reposent sur une confluence d'ingénierie de précision, de pratiques de maintenance robustes et d'innovation adaptative. En donnant la priorité à ces facteurs, les industries peuvent libérer tout le potentiel de ces machines de pointe, atteignant une efficacité et une fiabilité inégalées. À mesure que les exigences des processus industriels modernes évoluent, le rôle des équipements méticuleusement conçus et entretenus devient de plus en plus critique, soulignant l'importance d'investir dans des technologies durables et prêtes pour l'avenir.