Les installations industrielles s'appuient sur divers dispositifs de déplacement d'air pour soutenir les processus de ventilation, de séchage, de combustion et de manutention des matériaux. Parmi ceux-ci, soufflantes industrielles , les ventilateurs et les compresseurs sont fréquemment utilisés, mais leurs distinctions sont souvent mal comprises. Bien qu’ils déplacent tous de l’air ou du gaz, leur conception, leur pression de sortie et leurs applications prévues sont très différentes. Comprendre les différences entre ces systèmes aide les ingénieurs, les opérateurs d'usine et les équipes de maintenance à choisir l'équipement le plus efficace et le plus rentable pour chaque application.

Comprendre les bases du mouvement aérien

Les appareils de circulation d'air fonctionnent selon le même principe fondamental : ils transmettent de l'énergie à l'air ou au gaz pour le faire circuler d'un endroit à un autre. La différence réside dans la quantité de pression qu’ils génèrent et dans la manière dont ils délivrent le flux d’air.

- Ventilateurs déplacer de grands volumes d’air à basse pression. Ils sont idéaux pour la ventilation ou le refroidissement où la résistance de l'air est minime.

- Souffleurs fournissent une pression modérée et sont utilisés là où l'air doit être déplacé à travers des conduits, des filtres ou des équipements qui créent une résistance.

- Compresseurs produisent de la haute pression et sont utilisés pour comprimer de l'air ou du gaz pour le stockage ou pour alimenter des systèmes pneumatiques.

Chacun joue un rôle unique dans les opérations industrielles, et le choix du bon dépend de la pression, du volume et de l’utilisation finale requis.

Définir un ventilateur industriel

Les ventilateurs industriels sont des appareils conçus pour déplacer une grande quantité d’air à une pression relativement basse. Ils génèrent généralement une augmentation de pression inférieure à 1,1 fois la pression atmosphérique. L’air sortant du ventilateur n’est que légèrement pressurisé par rapport à l’air qui y entre.

Les ventilateurs fonctionnent principalement grâce à l'action de pales rotatives reliées à une turbine, qui transfère l'énergie mécanique d'un moteur à l'air. Les pales créent un flux continu qui aide à faire circuler l'air ou à éliminer la chaleur, la poussière ou les fumées.

Les ventilateurs industriels se trouvent dans les systèmes de ventilation, les tours de refroidissement, les fours, les unités CVC et les environnements de fabrication où le renouvellement de l'air ou le contrôle de la température sont nécessaires.

Il existe deux principaux types de ventilateurs utilisés dans l’industrie :

- Ventilateurs axiaux – Ceux-ci déplacent l’air parallèlement à l’arbre des pales, un peu comme un ventilateur domestique. Ils sont efficaces pour les flux d’air à volume élevé et à basse pression.

- Ventilateurs centrifuges – Ceux-ci déplacent l’air radialement en utilisant une turbine en rotation pour augmenter la vitesse et diriger l’air vers l’extérieur. Ils peuvent supporter une résistance plus élevée et conviennent aux systèmes canalisés.

Les ventilateurs sont choisis principalement pour les applications nécessitant un débit d’air élevé et une basse pression. Ils sont également appréciés pour leur simplicité, leur consommation d’énergie relativement faible et leur facilité d’entretien.

Définir un ventilateur industriel

Un ventilateur industriel comble le fossé entre un ventilateur et un compresseur. Il fournit une pression plus élevée qu’un ventilateur mais une pression plus faible qu’un compresseur. En termes techniques, un ventilateur délivre généralement un rapport de pression compris entre 1,1 et 2,0 fois la pression atmosphérique.

Les ventilateurs sont conçus pour déplacer l'air ou le gaz à travers des systèmes où existe une résistance modérée, tels que de longs conduits, des filtres ou des équipements de traitement. L’objectif est de maintenir un flux d’air constant contre cette résistance.

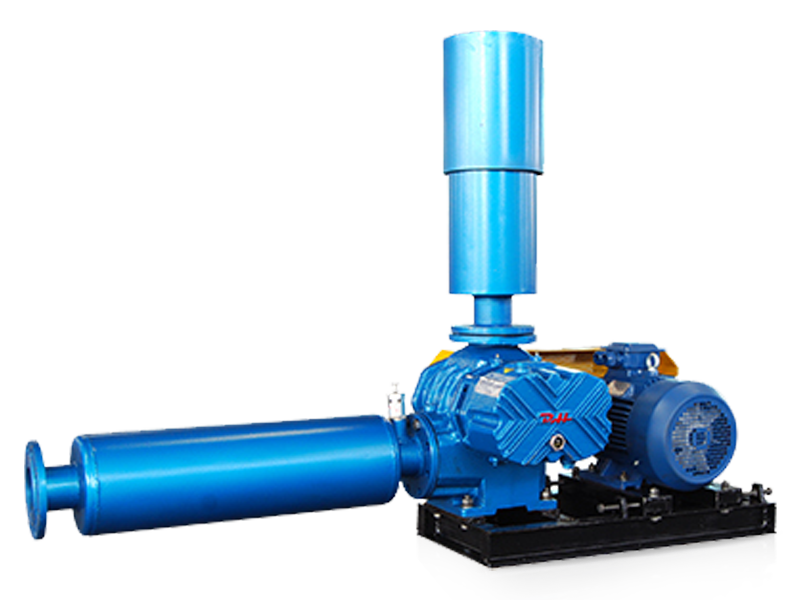

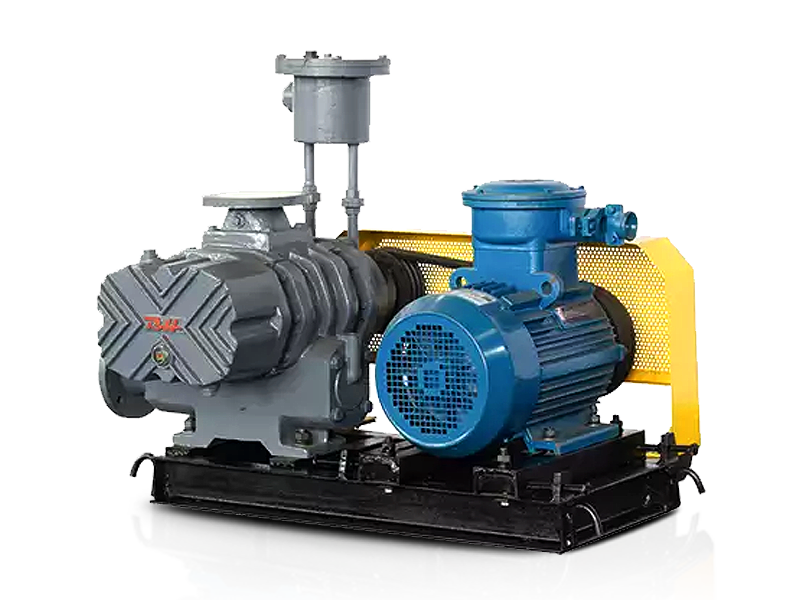

Les types de souffleurs les plus courants comprennent :

- Soufflantes centrifuges – Ceux-ci utilisent des turbines à plusieurs pales pour accélérer l’air vers l’extérieur du centre et convertir la vitesse en pression. Ils conviennent aux applications telles que la combustion des fours, l’aération des eaux usées et la collecte des poussières.

- Surpresseurs volumétriques – Ceux-ci emprisonnent un volume fixe d’air et le poussent à travers la sortie. Ils peuvent fournir un débit constant quelle que soit la pression du système et sont souvent utilisés dans les applications de transport pneumatique, de traitement des eaux usées et de vide.

Les souffleurs sont polyvalents et peuvent traiter de l’air propre, poussiéreux ou légèrement contaminé. Leur conception garantit un flux d'air constant et contrôlable, ce qui est essentiel dans les processus où la stabilité de la pression affecte la qualité du produit ou l'efficacité du système.

Définir un compresseur industriel

Un compresseur prend de l'air ou du gaz et le comprime à des pressions beaucoup plus élevées, souvent plusieurs fois supérieures à la pression atmosphérique. Il est conçu non seulement pour déplacer l’air mais aussi pour augmenter sa densité en réduisant son volume. L'air comprimé qui en résulte stocke de l'énergie qui peut être utilisée pour des travaux mécaniques, tels que le fonctionnement d'outils pneumatiques, de vannes ou d'actionneurs.

Les compresseurs sont divisés en deux catégories principales :

- Compresseurs volumétriques – Ceux-ci compriment l’air en réduisant le volume d’une chambre étanche. Les types courants comprennent les compresseurs à pistons, à vis et à palettes.

- Compresseurs dynamiques – Ceux-ci utilisent des roues à rotation rapide pour transmettre la vitesse, puis la convertir en pression, comme on le voit dans les compresseurs centrifuges et axiaux.

Étant donné que les compresseurs sont conçus pour une pression de sortie beaucoup plus élevée que les soufflantes ou les ventilateurs, ils nécessitent des matériaux plus solides, des joints plus étanches et plus d'énergie. Leur fonctionnement est généralement continu dans les environnements industriels où une pression d'air constante est essentielle.

Différences de pression et de débit

Le moyen le plus simple de distinguer les ventilateurs, les soufflantes et les compresseurs consiste à comparer leurs plages de pression.

- Ventilateurs – Générer un rapport de pression jusqu’à 1,1

- Souffleurs – Générer un rapport de pression compris entre 1,1 et 2,0

- Compresseurs – Générer un rapport de pression supérieur à 2,0

Cette différence de capacité de pression affecte le type de flux qu’ils créent. Les ventilateurs produisent un grand volume d'air à basse pression, les soufflantes fournissent un volume d'air modéré à une pression moyenne et les compresseurs génèrent une haute pression avec un volume d'air relativement faible.

Consommation et efficacité énergétique

La consommation d'énergie augmente à mesure que la pression requise augmente. Les ventilateurs sont les appareils les plus économes en énergie car ils fonctionnent à basse pression. Les soufflantes consomment plus d'énergie car elles doivent surmonter une plus grande résistance du système, tandis que les compresseurs sont les plus énergivores car la compression de l'air à des pressions élevées nécessite une puissance importante.

Pour améliorer l'efficacité, les systèmes modernes intègrent souvent des entraînements à fréquence variable ou des systèmes de contrôle pour adapter le débit d'air aux demandes du processus. La sélection du bon équipement pour la plage de pression requise évite le gaspillage d’énergie et les coûts opérationnels inutiles.

Variations de construction et de conception

Bien que le principe de base consistant à transmettre de l’énergie cinétique à l’air soit similaire dans les trois appareils, leur conception reflète leur utilisation prévue.

- Ventilateurs ont de larges pales conçues pour un flux d’air important et une faible résistance. Leurs boîtiers sont relativement ouverts pour permettre un débit important.

- Souffleurs ont des boîtiers et des roues plus complexes qui leur permettent de générer et de maintenir une pression moyenne. Certains incluent des conceptions à plusieurs étages pour une pression de sortie plus élevée.

- Compresseurs avoir des chambres ou des turbines hermétiquement fermées avec une fuite d'air minimale. Ils sont construits à partir de matériaux à haute résistance pour résister à des pressions et des températures élevées.

Les différences de conception influencent directement non seulement la pression générée mais également le type de maintenance requis.

Applications dans l'industrie

Chaque appareil remplit une fonction spécifique dans une gamme d’environnements industriels.

- Ventilateurs sont utilisés pour la ventilation générale, le refroidissement, le séchage et la circulation de l’air. Ils sont essentiels dans les systèmes CVC, les ateliers de fabrication et les installations d'échappement.

- Souffleurs sont utilisés dans le transport pneumatique, l'alimentation en air de combustion, les systèmes de vide, l'aération des eaux usées et la collecte des poussières. On les trouve souvent là où un flux d’air contrôlé à pression modérée est requis.

- Compresseurs sont utilisés pour l’alimentation en air haute pression, les systèmes d’air d’instrumentation, le transport de gaz, la réfrigération et l’alimentation de machines pneumatiques.

Dans certaines usines, les trois systèmes fonctionnent ensemble, avec des ventilateurs maintenant le flux d'air, des soufflantes fournissant la pression du processus et des compresseurs gérant les opérations pneumatiques motorisées.

Considérations relatives à l'entretien

Un bon entretien est essentiel pour un fonctionnement fiable et une efficacité énergétique.

- Ventilateurs nécessitent un nettoyage périodique des pales, une inspection des roulements et un équilibrage pour éviter les vibrations.

- Souffleurs nécessitent une lubrification des pièces mobiles, une inspection des joints et une surveillance des filtres à air et des courroies.

- Compresseurs exigent des vidanges d'huile régulières, une inspection des soupapes de surpression et une surveillance de la température et des vibrations.

La maintenance préventive permet de prolonger la durée de vie de chaque appareil et de réduire les temps d'arrêt imprévus, qui peuvent s'avérer coûteux dans les environnements de production continue.

Choisir le bon équipement

Le choix entre un ventilateur, une soufflante ou un compresseur dépend des exigences du processus. Les critères de sélection comprennent :

- Pression et débit d'air requis – Plus la pression nécessaire est élevée, plus un ventilateur ou un compresseur sera probablement nécessaire.

- Résistance du système – Si le système comprend des filtres, des conduits ou de longues canalisations, un ventilateur peut être plus adapté qu'un ventilateur.

- Efficacité énergétique – L’utilisation d’un compresseur là où seul un ventilateur est nécessaire gaspille de l’énergie. Il est essentiel d’adapter l’appareil à l’usage auquel il est destiné.

- Qualité de l'air – Les systèmes d'air pur peuvent utiliser des ventilateurs, tandis que l'air contaminé ou chargé de particules nécessite souvent des ventilateurs dotés de boîtiers de protection.

- Entretien et coût – Les ventilateurs sont les moins coûteux et les plus faciles à entretenir, suivis des soufflantes, puis des compresseurs.

Une évaluation appropriée de ces facteurs garantit des performances optimales et des coûts d’exploitation réduits.

Le chevauchement des applications

Dans certains contextes industriels, la distinction entre ces appareils peut être floue. Par exemple, un ventilateur haute pression peut remplir des fonctions similaires à celles d'un ventilateur bas de gamme, et certains compresseurs basse pression peuvent fonctionner dans des applications similaires à celles des ventilateurs. Cependant, la compréhension de leurs plages de pression et de leurs fonctions prévues évite une mauvaise utilisation qui pourrait entraîner une inefficacité énergétique ou des dommages à l'équipement.

Conclusion

Bien que les soufflantes, ventilateurs et compresseurs industriels déplacent tous de l’air ou du gaz, leur conception, leur objectif et leurs capacités de pression les distinguent. Les ventilateurs déplacent de grandes quantités d'air à basse pression, les soufflantes génèrent une pression modérée pour les systèmes de traitement et les compresseurs produisent de l'air à haute pression pour le stockage d'énergie ou les travaux mécaniques.

Choisir le bon équipement ne consiste pas simplement à choisir l’appareil le plus puissant. Cela implique de comprendre la résistance du système, les besoins en pression, la consommation d’énergie et les exigences de maintenance. En connaissant les différences entre ces systèmes, les industries peuvent optimiser les performances, réduire les coûts d'exploitation et maintenir un environnement de travail sûr et efficace.