Comprendre la configuration système requise

Le fondement de la sélection du bon ventilateur centrifuge commence par déterminer avec précision les besoins en débit d’air et en pression de votre système. Le débit d'air (mesuré en CFM ou m³/h) représente le volume d'air nécessaire, tandis que la pression statique (mesurée en pouces de colonne d'eau ou Pascals) indique la résistance que le ventilateur doit surmonter. dans vos conduits et vos équipements.

Pour calculer le débit d'air requis, tenez compte des spécificités de l'application. Par exemple, une cabine de peinture nécessite généralement 100 CFM par pied carré de surface de cabine, ce qui signifie qu'une cabine de 10 x 10 pieds aurait besoin d'environ 10 000 CFM. Les systèmes de dépoussiérage industriels nécessitent généralement 100 à 200 CFM par pied carré d'ouverture de hotte, selon le matériau collecté.

Le calcul de la pression statique consiste à additionner tous les points de résistance de votre système :

- Pertes de friction dans les conduits (généralement de 0,1 à 0,3 pouces par 100 pieds de conduit droit)

- Résistance du filtre (0,5 à 2,0 pouces pour des filtres propres, jusqu'à 6 pouces une fois chargés)

- Pertes de coude et de raccord (0,1 à 0,5 pouces par raccord)

- Résistance des équipements (échangeurs de chaleur, serpentins, registres)

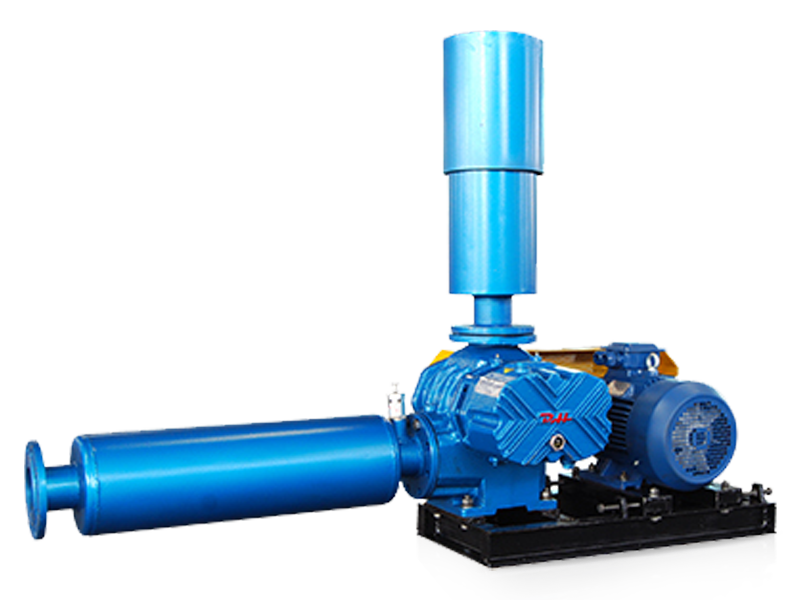

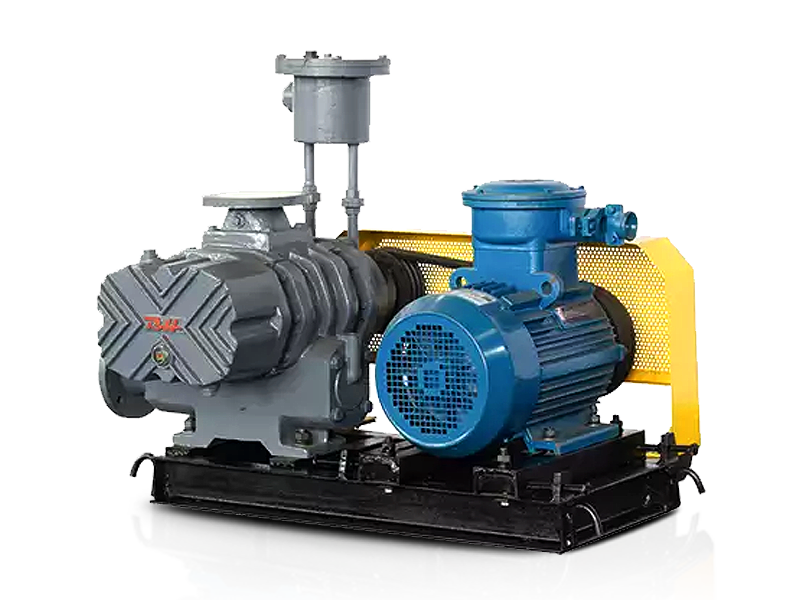

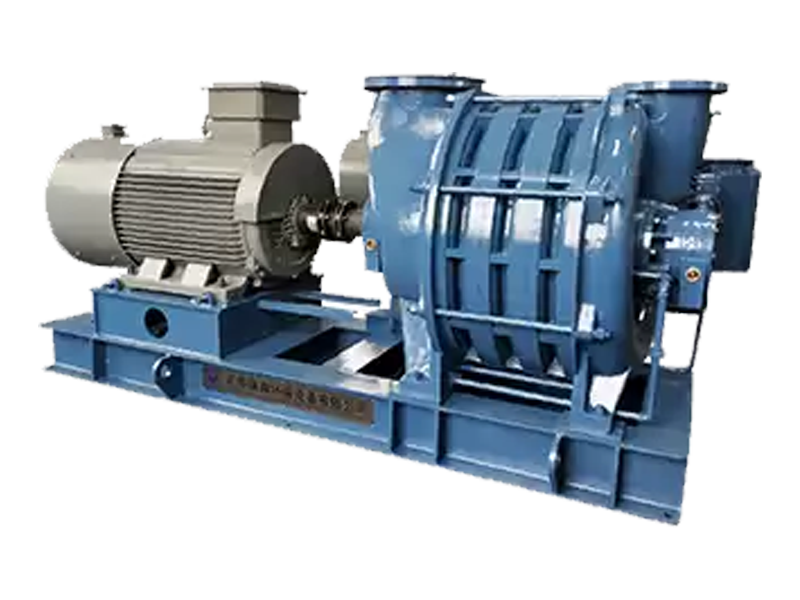

Choisir le bon type de souffleur et la bonne conception de roue

Les surpresseurs centrifuges sont disponibles en plusieurs configurations de roues, chacune optimisée pour des applications spécifiques. Les trois principaux types sont des conceptions de pales inclinées vers l'arrière, incurvées vers l'avant et radiales, avec des taux d'efficacité allant de 65 % à 85 % selon la configuration. .

| Type de roue | Efficacité | Capacité de pression | Meilleures applications |

|---|---|---|---|

| Incliné vers l'arrière | 78-85% | Moyen à élevé | CVC, systèmes d'air pur |

| Courbé vers l'avant | 65-75% | Faible à moyen | CVC basse pression, fournaises |

| Lame radiale | 70-78% | Élevé | Manutention de matériaux, particules abrasives |

Les roues inclinées vers l'arrière offrent le rendement le plus élevé et limitent automatiquement leur consommation d'énergie, ce qui les rend idéales pour un fonctionnement continu dans les systèmes CVC. Les roues incurvées vers l'avant fournissent un débit d'air élevé à des vitesses inférieures et sont compactes, adaptées aux installations dans des espaces restreints. Les conceptions à lames radiales traitent efficacement l'air chargé de particules et résistent à l'accumulation, ce qui en fait le choix idéal pour la collecte de poussière industrielle où vous pourriez rencontrer de la sciure de bois, des copeaux de métal ou des poudres chimiques.

Sélection des matériaux basée sur les conditions de fonctionnement

La compatibilité des matériaux avec votre flux d'air est essentielle pour la longévité et la sécurité du ventilateur. . Un mauvais choix de matériau peut entraîner de la corrosion, de l’érosion ou une défaillance catastrophique dans des cas extrêmes.

Considérations relatives à la température

La construction standard en acier doux fonctionne bien pour des températures ambiantes allant jusqu'à 200 °F (93 °C). Pour les applications entre 200 et 400 °F, telles que les séchoirs industriels ou les gaz d'échappement de processus, spécifiez une construction haute température avec des roulements et des barrières thermiques améliorés. Au-dessus de 400°F, vous aurez besoin d'alliages spéciaux ou de revêtements réfractaires, avec des coûts augmentant de 150 à 300 % par rapport aux unités standards.

Environnements corrosifs et explosifs

Les installations de traitement chimique nécessitent souvent une construction en acier inoxydable 304 ou 316 pour résister aux vapeurs corrosives. Les souffleurs en plastique renforcé de fibre de verre (FRP) traitent efficacement les acides et les bases hautement corrosifs et coûtent 20 à 40 % de moins que leurs équivalents en acier inoxydable. Pour les environnements poussiéreux explosifs comme les moulins à farine ou la manipulation des céréales, des revêtements en aluminium résistant aux étincelles ou anti-étincelles sont obligatoires, ainsi que les spécifications de construction AMCA résistantes aux étincelles.

Configuration du moteur et du variateur

Un dimensionnement approprié du moteur garantit un fonctionnement fiable sans surcharge. Les moteurs doivent être dimensionnés pour 110 à 125 % de la puissance de freinage calculée au point de fonctionnement sélectionné. pour fournir un facteur de service adéquat.

Les arrangements à entraînement direct montent la roue du ventilateur directement sur l'arbre du moteur, offrant une simplicité et des taux d'efficacité de 95 à 98 %. Cependant, ils limitent les possibilités de réglage de la vitesse et peuvent nécessiter des changements de moteur pour différents points de fonctionnement. Les configurations entraînées par courroie offrent une flexibilité grâce aux ajustements de vitesse grâce aux changements de poulies et coûtent généralement entre 200 et 500 $ de moins au départ, mais le remplacement de la courroie tous les 12 à 24 mois ajoute des exigences de maintenance. Les entraînements à fréquence variable (VFD) permettent un contrôle précis du débit et peuvent réduire la consommation d'énergie de 20 à 50 % dans les applications à charge variable, payant leur prime de 800 à 3 000 $ en 1 à 3 ans grâce aux économies d'énergie.

Évaluation des courbes de performances et des points de fonctionnement

Chaque ventilateur centrifuge possède une courbe de performance montrant la relation entre le débit d'air et la pression à différentes vitesses. Le point de fonctionnement de votre système doit se situer dans la moyenne des 60 % de la courbe de performance du ventilateur pour garantir un fonctionnement stable et efficace. . Un fonctionnement trop à gauche risque de provoquer des surtensions et une instabilité, tandis qu'un fonctionnement trop à droite réduit l'efficacité et peut provoquer une surcharge du moteur.

Lorsque vous examinez les courbes du fabricant, vérifiez plusieurs spécifications critiques :

- Le point d'efficacité maximal se produit généralement entre 50 et 60 % de la capacité maximale du débit d'air.

- Niveaux de puissance sonore (mesurés en dBA) à votre point de fonctionnement, 85 dBA ou moins étant préférés pour les installations intérieures

- Courbe de puissance au frein pour confirmer l'adéquation du dimensionnement du moteur

- Marge de stabilité montrant que le ventilateur ne montera pas en flèche sous les variations normales du système

Demandez des données de test certifiées selon la norme AMCA 210 ou ISO 5801 pour garantir des prévisions de performances fiables. Des variations de performances de 5 à 10 % par rapport aux courbes publiées sont courantes, alors intégrez des facteurs de sécurité appropriés dans votre sélection.

Exigences en matière de contrôle du bruit et d’installation

Les ventilateurs centrifuges génèrent du bruit à cause des turbulences aérodynamiques, des vibrations mécaniques et du fonctionnement du moteur. Une réduction de 10 dBA du niveau sonore est perçue comme réduisant le bruit de moitié , ce qui rend le contrôle du bruit intéressant dans les espaces occupés.

Les niveaux sonores sont directement corrélés à la vitesse de la pointe, où la vitesse de la pointe est égale à π × diamètre × RPM ÷ 12. Réduire la vitesse de fonctionnement de 20 % diminue généralement les niveaux sonores de 5 à 7 dBA tout en réduisant le débit d'air d'environ 20 % et la pression de 36 %. Si votre application le permet, le surdimensionnement du ventilateur et son fonctionnement à vitesse réduite améliorent considérablement l'acoustique.

Les silencieux d'entrée et de sortie peuvent réduire la transmission du son de 10 à 25 dBA, mais ajoutent des pertes de pression statique de 0,5 à 2,0 pouces qui doivent être incluses dans les calculs de votre système. Les supports d'isolation contre les vibrations empêchent la transmission du bruit solidien et coûtent entre 150 et 600 $ selon la taille du ventilateur. Pour les installations extérieures, les boîtiers résistants aux intempéries ajoutent entre 500 et 2 000 $ mais protègent les moteurs et les commandes des dommages environnementaux.

Considérations relatives aux coûts à long terme

Le prix d'achat initial ne représente que 10 à 25 % du coût total de possession sur la durée de vie typique de 15 à 20 ans d'un souffleur. Les coûts énergétiques dominent les dépenses du cycle de vie, représentant souvent 60 à 80 % des coûts totaux de possession. .

Prenons l'exemple d'un ventilateur de 25 HP fonctionnant 6 000 heures par an à 0,12 $ le kWh. À une efficacité de 75 %, le coût énergétique annuel atteint environ 13 400 $. La mise à niveau vers un modèle d'efficacité de 82 % permet d'économiser environ 1 250 $ par an, ce qui permet de récupérer une prime de 3 000 $ en moins de trois ans. Sur 15 ans, cette amélioration de l’efficacité permet d’économiser plus de 18 000 $ en coûts énergétiques.

Les exigences de maintenance varient selon la complexité de la conception et l'environnement d'exploitation. Budget annuel pour le remplacement des roulements (200 à 800 $), le remplacement des courroies pour les unités entraînées par courroie (50 à 200 $) et les inspections trimestrielles (300 à 600 $). Les applications d'air pur nécessitent généralement une maintenance tous les 6 à 12 mois, tandis que les environnements chargés de particules peuvent nécessiter une attention mensuelle. Les extensions de garantie couvrant les pièces et la main d'œuvre pendant 3 à 5 ans coûtent entre 8 et 15 % du prix de l'équipement, mais fournissent une budgétisation prévisible pour les applications critiques.

Travailler avec les fabricants et les représentants

Fournissez aux fabricants des informations complètes sur le système pour recevoir des sélections précises. Les détails essentiels incluent le débit d'air et la pression statique requis, la composition et la température de l'air, l'altitude et les conditions ambiantes, les services publics disponibles (tension, phase, fréquence), les contraintes d'espace et toute exigence particulière telle qu'une construction antidéflagrante ou des certifications spécifiques.

Demandez des sélections à au moins trois fabricants pour comparer les options, avec des délais de livraison typiques allant de 4 à 8 semaines pour les configurations standard et de 10 à 16 semaines pour les conceptions personnalisées. . Vérifiez que les propositions incluent des données complètes sur les performances, les niveaux de puissance acoustique, les exigences des services publics, les dessins dimensionnels et les certifications de conformité pertinentes pour votre secteur.

Renseignez-vous sur les capacités de service sur site, la disponibilité des pièces de rechange et la réactivité du support technique. Les fabricants disposant de réseaux de service locaux réduisent les temps d'arrêt en cas de panne, ce qui permet d'économiser potentiellement des milliers de dollars en perte de production. Examinez attentivement les conditions de garantie, car les garanties standard couvrent généralement 12 à 18 mois à compter du démarrage ou 24 mois à compter de l'expédition, selon la première éventualité.