Que sont les ventilateurs centrifuges

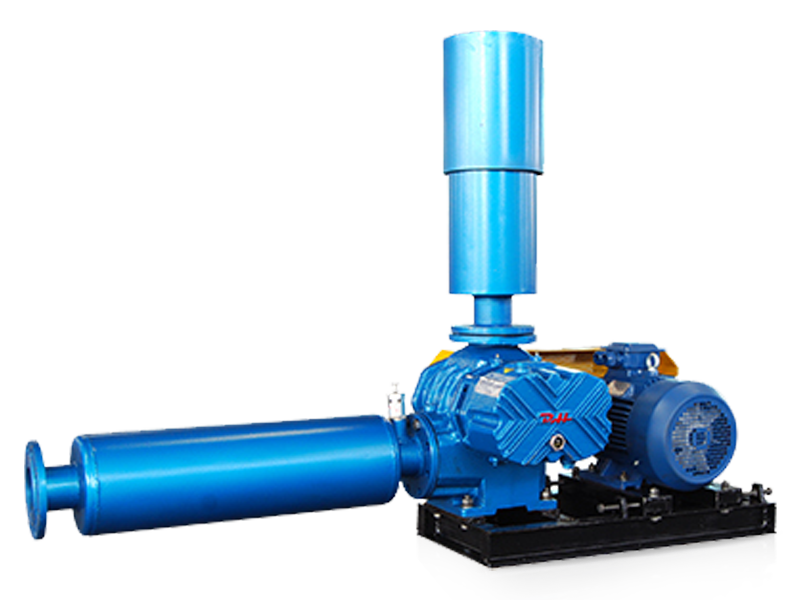

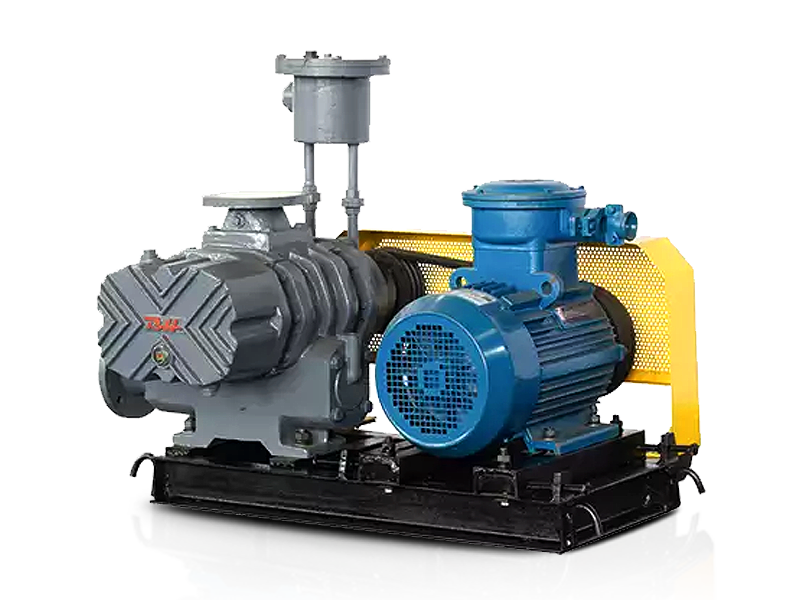

Soufflantes centrifuges sont des dispositifs mécaniques qui déplacent l'air ou le gaz en convertissant l'énergie cinétique de rotation en énergie fluide grâce à une roue rotative logée dans un boîtier en forme de volute. Contrairement aux ventilateurs axiaux qui déplacent l'air parallèlement à l'arbre, les ventilateurs centrifuges aspirent l'air axialement et le rejettent radialement à 90 degrés , ce qui les rend idéaux pour les applications nécessitant des augmentations de pression modérées à élevées allant de Rapports de pression de 1,11 à 1,20 .

Ces dispositifs fonctionnent sur le principe de la force centrifuge, où l'air pénètre par l'entrée près du moyeu de la turbine, est accéléré par les pales en rotation et est projeté vers l'extérieur dans la volute où l'énergie cinétique se convertit en pression statique. Ce mécanisme fondamental permet aux surpresseurs centrifuges de gérer des débits allant de 100 CFM à plus de 100 000 CFM tout en générant des pressions allant jusqu'à 15 psi dans les configurations industrielles.

Composants clés et mécanisme de travail

Variations de conception de turbine

La turbine représente le cœur de tout ventilateur centrifuge et la configuration de ses pales a un impact direct sur les caractéristiques de performance. Trois principaux types de roues dominent les applications industrielles :

- Lames incurvées vers l'avant comporte 24 à 64 lames peu profondes courbées dans le sens de rotation, offrant un volume élevé à des vitesses inférieures avec des indices d'efficacité de 60 à 65 %

- Lames courbées vers l'arrière incorporer 10 à 16 lames inclinées par rapport à la rotation, atteignant des niveaux d'efficacité de 75 à 85 % tout en offrant un fonctionnement stable sur différentes charges

- Lames radiales s'étendent directement du moyeu avec 6 à 10 pales, offrant des propriétés autonettoyantes idéales pour gérer les flux d'air chargés de particules

Logement en volute et conversion d'énergie

Le boîtier à volute en spirale entourant la roue remplit la fonction essentielle de convertir la pression dynamique en pression statique par expansion progressive. Lorsque l'air sort de la turbine à grande vitesse, la section transversale en expansion de la volute réduit la vitesse tout en augmentant la pression. Des volutes correctement conçues peuvent récupérer 40 à 60 % de la pression dynamique généré par la turbine, ce qui a un impact significatif sur l’efficacité globale du système.

| Composant | Options matérielles | Plage de température | Demande typique |

|---|---|---|---|

| Turbine | Aluminium, Acier, Acier inoxydable | -40°F à 500°F | Ventilation générale |

| Logement | Acier au carbone, FRP, acier revêtu | -20°F à 400°F | Systèmes CVC |

| Arbre | Acier trempé, acier inoxydable | -60°F à 600°F | Processus à haute température |

| Roulements | Bille, rouleau, manchon | -40°F à 300°F | Fonctionnement continu |

Applications industrielles et exigences de performances

CVC et ventilation des bâtiments

Les systèmes CVC commerciaux représentent le plus grand segment d'application des soufflantes centrifuges, où ils servent de systèmes de traitement de l'air soufflé et repris dans des bâtiments allant des complexes de bureaux aux installations de fabrication. Les surpresseurs centrifuges incurvés vers l'avant dominent ce secteur en raison de leur taille compacte et de leur fonctionnement silencieux. , générant généralement une pression statique de 0,5 à 6 pouces de colonne d'eau tout en déplaçant de 2 000 à 50 000 CFM en fonction des exigences de charge du bâtiment.

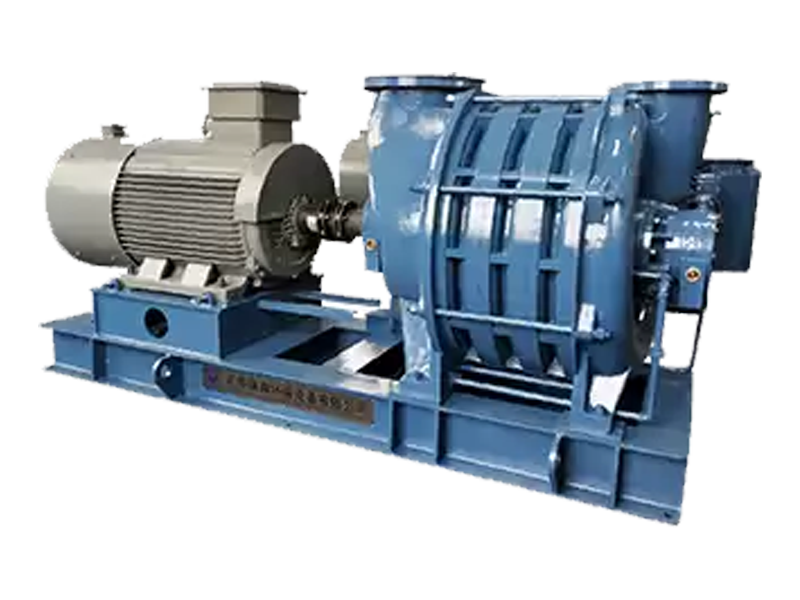

Applications de processus industriels

Les industries de transformation utilisent des soufflantes centrifuges pour l’alimentation en air de combustion, le transport pneumatique, les opérations de séchage et l’extraction des fumées. Dans les applications de combustion, les soufflantes doivent fournir contrôle précis du débit d'air maintenant les rapports air-carburant à ± 2 % pour assurer une combustion complète et minimiser les émissions. Les systèmes de transport pneumatique pour des matériaux tels que le ciment, les céréales ou les granulés de plastique nécessitent des caractéristiques pression-volume que les ventilateurs centrifuges fournissent uniquement, fonctionnant à 3-15 psi avec des débits calculés en fonction de la densité du matériau et de la distance de transport.

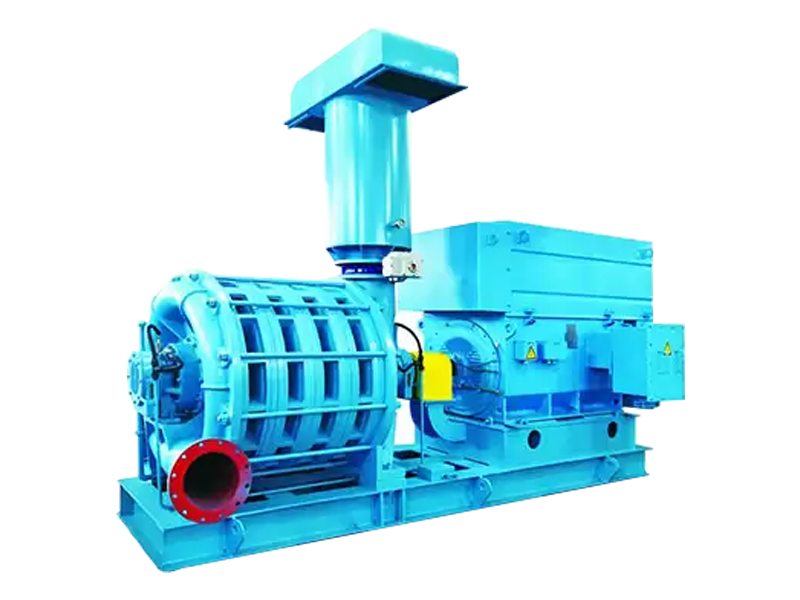

Systèmes de traitement des eaux usées

Les installations de traitement des eaux usées municipales et industrielles dépendent fortement de surpresseurs centrifuges pour les bassins d'aération où se produit le traitement biologique. Ces applications exigent des soufflantes à service continu capables de fournir taux de transfert d'oxygène de 2 à 4 livres d'O₂ par cheval-heure à des profondeurs allant de 12 à 30 pieds. Les surpresseurs centrifuges à plusieurs étages sont couramment utilisés dans ce secteur, avec une consommation d'énergie représentant 40 à 70 % des coûts totaux d'exploitation de l'usine, ce qui fait de l'efficacité un critère de sélection critique.

| Application | Pression typique (en WC) | Plage de débit (CFM) | Type de turbine préféré |

|---|---|---|---|

| Alimentation en air CVC | 1-4 | 5 000 à 40 000 | Courbé vers l'avant |

| Collecte de poussière | 6-15 | 1 000 à 20 000 | Radiale |

| Transport pneumatique | 40-180 | 500-5 000 | Courbé vers l'arrière |

| Aération des eaux usées | 48-96 | 3 000-30 000 | Multi-étapes |

| Air de combustion | 10-30 | 2 000-15 000 | Courbé vers l'arrière |

Critères de sélection et méthodologie de dimensionnement

Calcul de la configuration système requise

La sélection appropriée d’un ventilateur centrifuge commence par une détermination précise du débit d’air et de la pression statique requis. Les calculs de débit d'air doivent tenir compte des exigences réelles du processus ainsi que des fuites du système, en ajoutant généralement Marge de sécurité de 10 à 15 % par rapport aux valeurs théoriques . Les calculs de pression statique nécessitent de additionner tous les composants de résistance, y compris les pertes par frottement des conduits, les chutes de pression du filtre, la résistance du serpentin et les pertes des dispositifs terminaux.

La courbe totale du système représente la pression statique en fonction du débit volumétrique, et le ventilateur sélectionné doit avoir une courbe de performance qui coupe cette courbe du système au point de fonctionnement souhaité. Fonctionnant entre 50 et 80 % de la capacité maximale du ventilateur assure une efficacité optimale et offre une capacité de réduction pour des conditions de charge variables.

Considérations sur l’efficacité et l’énergie

L'efficacité des ventilateurs a un impact considérable sur les coûts d'exploitation du cycle de vie, en particulier dans les applications à service continu. Les roues incurvées vers l'arrière et inclinées vers l'arrière atteignent des efficacités maximales de 82-86 % à leur meilleur point d'efficacité (BEP) , contre 62 à 68 % pour les conceptions incurvées vers l'avant. Pour un ventilateur de 50 HP fonctionnant 8 000 heures par an à 0,12 $/kWh, une amélioration de l'efficacité de 70 % à 80 % permet d'économiser environ 5 300 $ par année en coûts énergétiques .

Facteurs environnementaux et opérationnels

La sélection doit tenir compte des conditions ambiantes et des propriétés du gaz qui affectent les performances du ventilateur :

- Les effets de la température nécessitent des facteurs de correction de densité : les performances diminuent d'environ 3,5 % par augmentation de 10 °F au-dessus des conditions standard.

- Les impacts d'altitude nécessitent une correction de pression : la capacité est réduite d'environ 3 % par 1 000 pieds d'altitude.

- Les atmosphères corrosives nécessitent des matériaux améliorés avec des coûts associés de 40 à 200 %

- Les atmosphères explosives nécessitent une construction résistante aux étincelles et des moteurs potentiellement antidéflagrants, ajoutant 60 à 120 % au coût de l'équipement de base.

Courbes de performances et caractéristiques de fonctionnement

Comprendre les courbes de performances des ventilateurs centrifuges s'avère essentiel pour une application et un dépannage appropriés. La courbe caractéristique représente la pression statique en fonction du débit volumétrique à vitesse constante, montrant comment la capacité de pression diminue à mesure que le débit augmente. Les soufflantes incurvées vers l'avant présentent des régions instables où la pression augmente avec l'augmentation du débit , créant des conditions de surtension potentielles, tandis que les conceptions incurvées vers l'arrière présentent des courbes stables et continuellement descendantes.

Les courbes de consommation électrique révèlent des différences critiques entre les types de roues. Les ventilateurs incurvés vers l'avant affichent une puissance croissante avec un débit croissant, atteignant une puissance maximale au débit maximum - une caractéristique nécessitant un surdimensionnement du moteur pour éviter une surcharge. Les turbines incurvées vers l'arrière démontrent caractéristiques de puissance sans surcharge avec une puissance maximale se produisant à environ 70-80 % du débit maximum , permettant une sélection de moteur plus économique.

Avantages du fonctionnement à vitesse variable

Les entraînements à fréquence variable (VFD) permettent des économies d'énergie significatives en adaptant la puissance du ventilateur à la demande réelle du système. Étant donné que les lois sur les ventilateurs exigent que la puissance varie en fonction du cube de la vitesse, réduire la vitesse du ventilateur de 20 % réduit la consommation d'énergie d'environ 49 % tout en conservant 80 % de la capacité à plein débit . Dans les applications à charge variable telles que les systèmes CVC où la charge moyenne peut représenter 40 à 60 % de la conception maximale, les ventilateurs contrôlés par VFD peuvent réduire la consommation d'énergie annuelle de 30 à 50 % par rapport à un fonctionnement à vitesse constante avec contrôle des registres.

Pratiques d'installation et de maintenance

Directives d'installation appropriées

La qualité de l’installation a un impact direct sur les performances, la longévité et les niveaux sonores du ventilateur. La conception des fondations doit empêcher la transmission des vibrations tout en maintenant l'alignement - les dalles en béton doivent être 2 à 3 fois la masse du ventilateur et isolé avec des amortisseurs de vibrations évalués pour une efficacité de déflexion de 85 à 95 % . Les connexions d'entrée nécessitent des conduits droits d'au moins 5 diamètres de conduit en amont pour garantir une distribution uniforme de la vitesse entrant dans la roue.

Les conduits de refoulement doivent se dilater progressivement à des angles ne dépassant pas 15 degrés pour éviter la séparation du flux et les pertes de récupération de pression. Les connecteurs flexibles à l'entrée et à la sortie empêchent la transmission des vibrations du conduit tout en s'adaptant à la dilatation thermique, avec une durée de vie typique de 5 à 8 ans nécessitant un remplacement périodique.

Exigences de maintenance préventive

Les programmes de maintenance systématique prolongent la durée de vie des équipements et maintiennent l’efficacité des performances. Les tâches de maintenance critiques comprennent :

- Lubrification des roulements toutes les 2 000 à 4 000 heures de fonctionnement en utilisant des types de graisse spécifiés par le fabricant, avec une lubrification excessive ou insuffisante provoquant 40 % des défaillances des roulements

- Inspection mensuelle de la tension de la courroie sur les unités entraînées par courroie, en respectant les spécifications du fabricant, généralement une déviation de 5 à 7 livres par pouce de portée.

- Surveillance trimestrielle des vibrations à l'aide d'analyseurs portables avec des limites d'alarme de vitesse de 0,3 po/s pour l'avertissement et de 0,5 po/s pour l'arrêt.

- Nettoyage de la turbine semestriellement dans les environnements poussiéreux où une accumulation de 1/16 de pouce peut réduire l'efficacité de 5 à 8 % et créer des conditions de déséquilibre dangereuses.

- Surveillance du courant du moteur pour détecter les changements de charge indiquant un blocage du système ou une usure de la roue

Modes de défaillance courants et solutions

Les défaillances de roulements représentent environ 50 % des problèmes de soufflantes centrifuges, généralement causées par une lubrification inadéquate, une contamination ou un mauvais alignement. La mise en œuvre de la thermographie infrarouge détecte les problèmes de roulements en développement, avec la température augmente de plus de 30 °F au-dessus de la température ambiante, indiquant une défaillance imminente . Les fuites des joints d'arbre représentent un autre problème courant, en particulier dans les applications traitant des flux d'air contaminés, nécessitant le remplacement du joint tous les 12 à 24 mois en service sévère.

Technologies avancées et tendances futures

Conceptions de profils aérodynamiques à haut rendement

La dynamique des fluides numérique (CFD) moderne permet d'optimiser les profils de pales et d'obtenir des améliorations d'efficacité de 3 à 6 points de pourcentage par rapport aux conceptions conventionnelles. Les turbines à pales tridimensionnelles présentent une géométrie de pale torsadée qui maintient des angles d'incidence optimaux sur toute l'envergure des pales, réduisant ainsi les pertes de séparation et étendant la plage de fonctionnement efficace. Les ventilateurs à efficacité supérieure répondant aux spécifications AMCA classe A atteignent une efficacité totale de 80 % , justifiant des primes de coût initiales de 20 à 35 % grâce à des économies d'énergie réalisées en 2 à 4 ans.

Systèmes de contrôle et de surveillance intégrés

Les systèmes de soufflante intelligents intègrent des capteurs surveillant les vibrations, la température, la pression et la consommation d'énergie avec des données transmises à des plateformes d'analyse basées sur le cloud. Les algorithmes de maintenance prédictive analysent les tendances opérationnelles et identifient les problèmes en développement 2 à 4 semaines avant la panne, réduisant ainsi les temps d'arrêt imprévus de 35 à 50 % par rapport aux approches de maintenance réactive . L'intégration avec les systèmes de gestion de bâtiment permet un contrôle basé sur la demande, optimisant les performances sur plusieurs installations de soufflantes.

Récupération d’énergie et récupération de chaleur

Dans les applications à haute pression, l’apport d’énergie mécanique crée une augmentation significative de la température de l’air évacué. Les systèmes de récupération de chaleur captent cette énergie thermique pour le chauffage des locaux ou le préchauffage des processus, récupérant 60 à 75 % de l’énergie électrique consommée dans les applications d’aération des eaux usées. Un système de ventilation de 200 HP peut fournir de 400 000 à 500 000 BTU/h de chaleur récupérable, ce qui équivaut à déplacer 30 à 40 millions de BTU par an de consommation de gaz naturel.

Analyse des coûts et considérations économiques

L'analyse du coût du cycle de vie s'avère essentielle pour la sélection d'un surpresseur centrifuge, car les coûts énergétiques représentent généralement 75 à 85 % des coûts totaux de possession sur une durée de vie de l'équipement de 15 ans . Une évaluation économique complète comprend le coût initial de l'équipement, les dépenses d'installation, la consommation d'énergie, les exigences de maintenance et la durée de vie prévue.

Par exemple, en comparant un ventilateur à efficacité standard de 15 000 $ avec un rendement de 72 % à une unité haut de gamme de 20 000 $ avec un rendement de 82 % pour une application à service continu de 50 HP, on obtient les coûts d'exploitation annuels suivants à 0,12 $/kWh :

- Efficacité standard : 50 HP ÷ 0,72 × 0,746 kW/HP × 8 000 heures × 0,12 $/kWh = 49 500 $/an

- Efficacité supérieure : 50 HP ÷ 0,82 × 0,746 kW/HP × 8 000 heures × 0,12 $/kWh = 43 500 $/an

- Économies annuelles : 6 000 $ offrant un remboursement simple de 0,8 an sur la prime de 5 000 $

Cette analyse démontre pourquoi l'efficacité doit être fortement pondérée dans les décisions de sélection, en particulier pour les applications continues ou à heures élevées où les équipements à haut rendement offrent un retour sur investissement rapide grâce à des coûts d'exploitation réduits.